Комплексное программное обеспечение и решения автоматизации из портфеля Digital Enterprise способствуют цифровой трансформации ведущих поставщиков технологий и пользователей аддитивного производства.

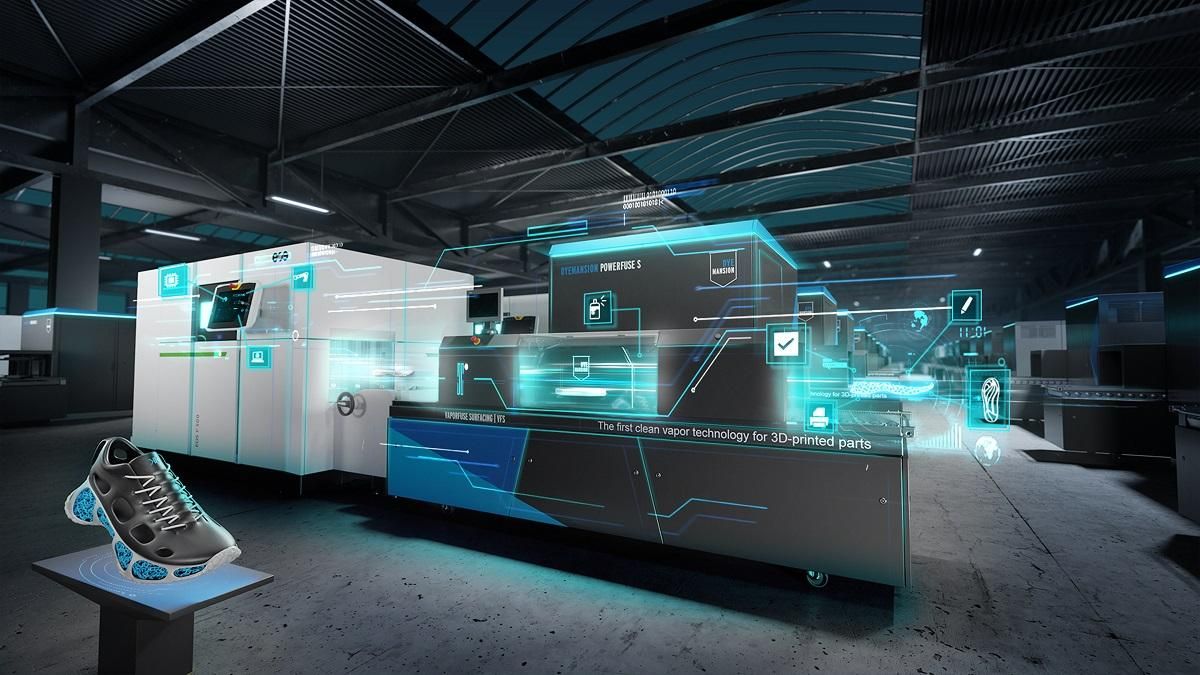

Под девизом "Партнерство с целью дальнейшей трансформации аддитивного производства" компания Siemens представила портфель решений для цифрового предприятия, а также ряд разработанных совместно с партнерами EOS и DyeMansion инноваций, связанных с различными технологиями аддитивного производства. Совместно компании представили первый пилотный завод, на котором реализовано виртуальное аддитивное производство на основе селективного лазерного спекания полимеров. На примере подошвы для кроссовок, в которой такие параметры, как дизайн, посадка и цвет учитываются индивидуально, Siemens, EOS и DyeMansion продемонстрировали, как может выглядеть следующий шаг на пути к трансформации селективного лазерного спекания полимеров.

Сквозная автоматизация производственной цепочки, начиная с разработки дизайна, печати подошвы до постобработки, а также сквозная ИТ-интеграция имеет решающее значение для высокой производительности и максимальной гибкости производственных процессов. Это касается как серийного выпуска продукции, так и гибкое производство индивидуальной продукции или запасных частей с минимальным размером партии в 1 шт,

– поясняет Карстен Хойзер, вице-президент по аддитивному производству в Siemens Digital Industries

"Благодаря решениям для сквозной цифровизации и автоматизации Siemens, вместе с нашими партнерами EOS и DyeMansion нам удалось создать бесшовно интегрированную сквозную цепочку создания стоимости для промышленного аддитивного производства с использованием селективного лазерного спекания и промышленных решений для постобработки с использованием полимеров", – добавил вице-президент.

Для массового производства в рамках этого сотрудничества используется платформа EOS P 500, которую можно легко интегрировать в автоматизированное производство.

"Наша производственная платформа EOS P 500 идеально подходит для лазерного спекания пластиковых деталей в промышленных масштабах: одним из ключевых преимуществ являются широкие возможности для автоматизации и повышения производительности при сохранении стабильно высокого уровня качества деталей. Это обеспечивает экономию затрат на компоненты и позволяет производить компоненты аддитивного производства даже за одну ночь", – объяснил Маркус Глассер, старший вице-президент EOS по региону EMEA.

С помощью инструментов проектирования NX Siemens пользователи могут проектировать сложные решетчатые конструкции и имитировать цифрового двойника созданной подошвы во взаимодействии с людьми, которые ее носят. В декабре Siemens позволят бесшовно интегрировать сложные формы и структуры в процесс проектирования с использованием математических уравнений, чтобы еще больше использовать преимущества аддитивного производства для проектирования изделий.

Когда дело доходит до постобработки, скоординированный трехэтапный производственный процесс DyeMansion от печати до готового продукта позволяет перейти от прототипирования или мелкосерийного производства к аддитивному серийному производству. Интегрированная автоматизация Siemens может быть реализована в промышленных цехах и обеспечивает оптимальное обслуживание и удобство для оператора.

"Вывод производственных технологий будущего на уровень серийного производства в партнерстве с Siemens и EOS – важная задача, решением которой мы гордимся", – рассказал о новом партнерстве Феликс Эвальд, генеральный директор и соучредитель DyeMansion.

В своем портфеле Digital Enterprise Portfolio компания Siemens позволяет компаниям из любой отрасли интегрировать и цифровизировать свои бизнес-процессы с максимальной степенью гибкости в плане скорости трансформации. Целостный подход концерна Siemens включает решения в области конструирования изделий, инженерно-технического проектирования процессов и установок, ввода в эксплуатацию и эксплуатации, а также предоставление услуг.

Цифровые двойники – это виртуальное представление реально существующей системы. Они позволяют получить представление обо всем жизненном цикле оборудования и оптимизировать его. На основе цифрового двойника разрабатывается и проверяется гибкая и масштабируемая производственная концепция, которая отвечает требованиям производительности и стоимости традиционного массового производства еще до начала производства.