Комплексне програмне забезпечення та рішення автоматизації з портфеля Digital Enterprise сприяють цифровій трансформації провідних постачальників технологій і користувачів адитивного виробництва.

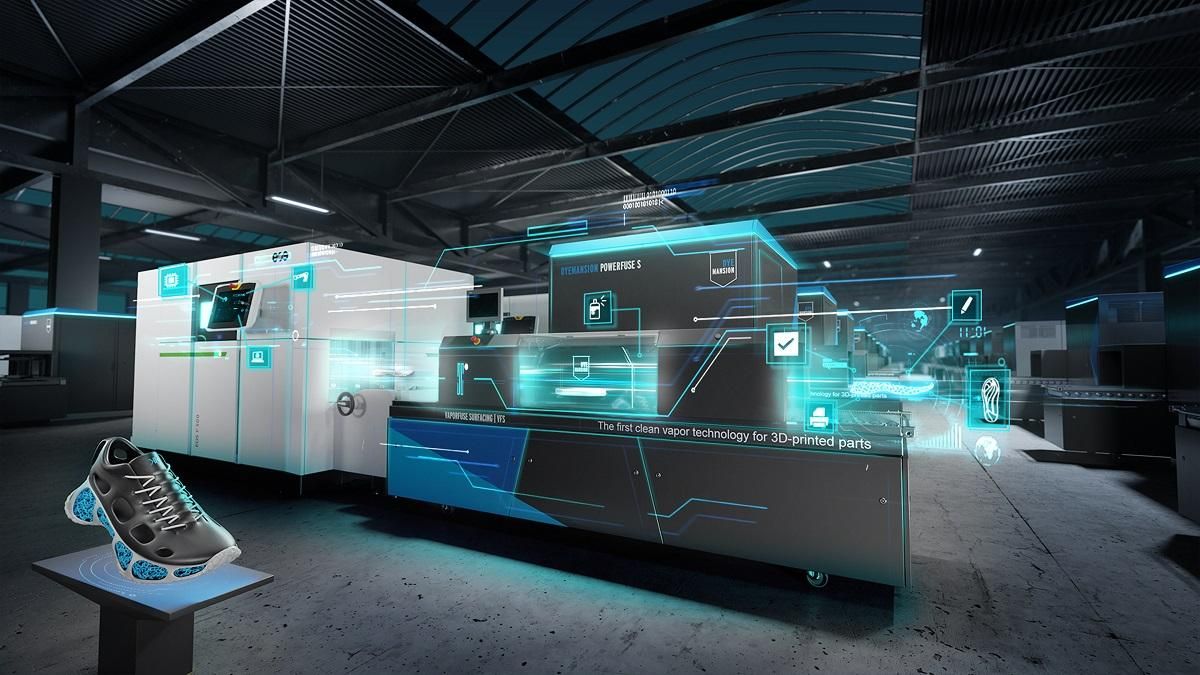

Під девізом "Партнерство з метою подальшої трансформації адитивного виробництва" компанія Siemens представила портфель рішень для цифрового підприємства, а також ряд розроблених спільно з партнерами EOS та DyeMansion інновацій, пов'язаних з різними технологіями адитивного виробництва. Спільно компанії представили перший пілотний завод, на якому реалізовано віртуальне адитивне виробництво на основі селективного лазерного спікання полімерів. На прикладі підошви для кросівок, в якій такі параметри, як дизайн, посадка і колір враховуються індивідуально, Siemens, EOS і DyeMansion продемонстрували, як може виглядати наступний крок на шляху до трансформації селективного лазерного спікання полімерів.

Наскрізна автоматизація виробничого ланцюжка, починаючи з розробки дизайну, друку підошви до постобробки, а також наскрізна ІТ-інтеграція має вирішальне значення для високої продуктивності й максимальної гнучкості виробничих процесів. Це стосується як серійного випуску продукції, так і гнучке виробництво індивідуальної продукції або запасних частин з мінімальним розміром партії в 1 шт,

– пояснив Карстен Хойзер, віцепрезидент з адитивного виробництва в Siemens Digital Industries.

"Завдяки рішенням для наскрізної цифровізації та автоматизації Siemens, разом з нашими партнерами EOS і DyeMansion нам вдалося створити безшовно інтегрований наскрізний ланцюжок створення вартості для промислового адитивного виробництва з використанням селективного лазерного спікання і промислових рішень для постобробки з використанням полімерів", – додав віцепрезидент.

Для масового виробництва в рамках цієї співпраці використовується платформа EOS P 500, яку можна легко інтегрувати в автоматизоване виробництво.

"Наша виробнича платформа EOS P 500 ідеально підходить для лазерного спікання пластикових деталей у промислових масштабах: одним з ключових переваг є широкі можливості для автоматизації та підвищення продуктивності при збереженні стабільно високого рівня якості деталей. Це забезпечує економію витрат на компоненти і дозволяє виробляти компоненти адитивного виробництва навіть за одну ніч", – пояснив Маркус Глассер, старший віцепрезидент EOS регіону EMEA.

За допомогою інструментів проєктування NX Siemens користувачі можуть проєктувати складні ґратчасті конструкції та імітувати цифрового двійника створеної підошви у взаємодії з людьми, які її носять. У грудні Siemens дозволять безшовно інтегрувати складні форми і структури в процес проєктування з використанням математичних рівнянь, щоб ще більше використовувати переваги адитивного виробництва для проєктування виробів.

Коли справа доходить до постобробки, скоординований триетапний виробничий процес DyeMansion від друку до готового продукту дозволяє перейти від прототипу або дрібносерійного виробництва до адитивного серійного виробництва. Інтегрована автоматизація Siemens може бути реалізована в промислових цехах і забезпечує оптимальне обслуговування і зручність для оператора.

"Вивід виробничих технологій майбутнього на рівень серійного виробництва в партнерстві з Siemens та EOS – важливе завдання, рішенням якого ми пишаємося", – розповів про нове партнерство Фелікс Евальд, генеральний директор і співзасновник DyeMansion.

У своєму портфелі Digital Enterprise Portfolio компанія Siemens дозволяє компаніям з будь-якої галузі інтегрувати та цифровізувати свої бізнес-процеси з максимальним ступенем гнучкості в плані швидкості трансформації. Цілісний підхід концерну Siemens включає рішення в області конструювання виробів, інженерно-технічного проєктування процесів і установок, введення в експлуатацію та експлуатації, а також надання послуг.

Цифрові двійники – це віртуальне уявлення реально існуючої системи. Вони дозволяють отримати уявлення про весь життєвий цикл обладнання та оптимізувати його. На основі цифрового двійника розробляється і перевіряється гнучка і масштабована виробнича концепція, яка відповідає вимогам продуктивності і вартості традиційного масового виробництва ще до початку виробництва.